|

Honda SL350 K1 13.07.2022 - Die Honda

wird weiter zerlegt: Ich baue den Motor aus,

14.07.2022 - Ich packe den Rahmen und die Schwinge ins Auto und fahre zur nächsten Auto-Selbstwaschanlage. Die Teile werden eingeseift und dann mit Hochdruck gereinigt - jetzt kann ich auch sehen, wo ich dran bin: Der Rahmen wird etwas mehr Arbeit erfordern, da nicht nur das Rahmenheck verbogen ist, auch der linke Unterzug, wo die Motorhalterung angeschweißt ist, hat einen deftigen Treffer abbekommen. Daher fahre ich gleich weiter zum Baumarkt, um "Richtmaterial" zu holen: einen dicken Holzbalken, den ich mir in drei Teile schneiden lasse... Zusammen mit ein paar Spanngurten und genügend Wärme sollte sich das Heck richten lassen, die dicke Beule am Unterzug werde ich ebenfalls versuchen zu richten, notfalls werden verbleibende Falten mit Karosseriezinn aufgefüllt. Der Motor war beim Ausbau nicht auf Spannung, daher gehe ich davon aus, dass die Beschädigung "nur" optischer Natur ist, dennoch werde ich mit entsprechendem Meßequipment den Rahmen an fixen Punkten sorgfältig prüfen. Zusammen mit der (mutmaßlich) wg. Unfall- schadens reparierten Gabel scheint mir, dass der Vorbesitzer das arme Mopped ziemlich hart rangenommen hat.

15.07.2022 - Feierabend - auf zum Baumarkt! Was suche ich? Ich brauche irgendwas, das ich zum Abmessen von Referenzpunkten am Rahmen nutzen kann. Da der Rahmen der SL links und rechts weitgehend symmetrisch ist, will ich diverse Punkte "anfahren", das Maß nehmen und mit der jeweils anderen Seite vergleichen - stimmt da was nicht, ist der Rahmen krumm, dann muß ich mir eine Spezialfirma suchen. In der Gartenabteilung werde ich fündig: Ein 1,80 m Zaunpfahl plus 3 Befestigungsschellen, dazu hole ich mir noch ein Stück Flacheisen, das an die Schellen montiert wid und, entsprechend prä- pariert, als "Zeiger" dienen soll. Nebenan ist noch ein Eisenwarenhandel, dort bekomme ich ein 10 cm Stück dickwandiges Stahlrohr, das innen fast exakt die gleichen Maße wie der Rahmenunterzug außen hat, das will ich wie eine Presse verwenden, damit der Unterzug wieder in Form kommt. Im Bastelkeller werden dann die Schellen modifiziert und das Flacheisen abgeschnitten und spitz zugeschliffen, ein Spritzer weiße Farbe soll das Ablesen erleichtern. Zuletzt schneide ich noch das kurze Stahlrohr längs in zwei Hälften, damit sind die Vorbereitungen für morgen abgeschlossen.

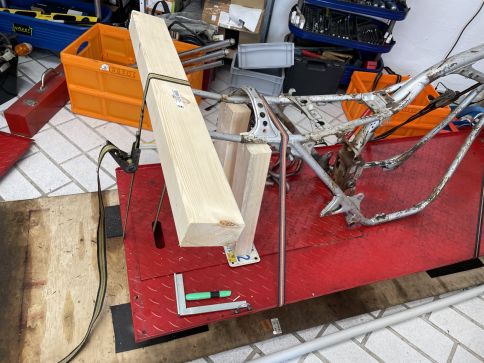

16.07.2022 - Freund Ernst kommt mir zu Hilfe, alleine ist das Richten des Rahmens nicht zu stemmen. Zuerst prüfen wir mit der Meßlatte die allgemeine Geometrie des Rahmens, nehmen Punkte ab und vergleichen sie links und rechts, in den Lenkkopf wird ein langes Rohr gesteckt und dies als "Peilstab" genutzt, der Rahmen an sich ist offenbar gerade - Uff... Wenn sich hier Probleme gezeigt hätten, wäre es entweder ein Fall für einen Spezialisten geworden oder ich hätte mich nach einem Ersatzrahmen umsehen müssen. Gut, fangen wir mit dem einfachen Part an: dem Heck. Zwei Balken stützen den Rahmen zur Hebebühne ab und fungieren als "Drehpunkt" für das Richten des Hecks, vorne hindert ein Spanngurt den Rahmen am Wegrutschen und ein weiterer unter dem Lenk- kopf am Umkippen. Dann wärme ich die Übergänge des Rahmenhecks kräftig mit dem Brenner an, mit einem weiteren Spanngurt und einem quer aufgelegten Balken wird das Rahmenheck vorsichtig nach unten gezogen und gemessen - noch ein weiteres mal, dann stimmt die Geometrie wieder. Mangels Muster- fahrzeug oder etwa Abmessungen müssen wir uns zwar an Fotos aus dem Internet orientieren, aber das Teil hat praktisch keine tragende Funktion und ist unkritisch. Es folgt der schwierigere Part: Die dicke Delle an der vorderen linken Motoraufhängung. Nach genauer Betrachtung des Schadens ist klar, das wir nicht einfach von außen dran rumdengeln können, wir brauchen Platz. Die Halterung besteht aus zwei zusammengeschweißten Teilen, der äußere, verbogene Teil muß weg. Ich flexe die Schweißnaht am Rahmen weg, dann werden die beiden Schweißpunkte, die die Halterungen zusammenhalten, ausgebohrt und wir haben Zugang zum eingedellten Rahmenrohr. Ich habe seit ewigen Zeiten einen Gleithammer herumliegen, der kommt nun zum Einsatz: Eine M6 Schraube wird zentral auf die Delle geschweißt und dann mit dem Gleithammer solange daran gezogen, bis die Delle weitgehend verschwunden ist. Dann trage ich Material auf die Delle auf, schleife es in Form, richte den äußeren Teil der Halterung und schweiße wieder alles zusammen am Rahmen fest. Ein paar Löcher werden zugeschweißt, dann so gut es geht verschliffen und noch mit Karosseriezinn die Spalten verschlossen. Das sieht nicht schlecht aus, ich bin zufrieden. Stabil ist es auch, die Maße stimmen noch, der Lackierer muß zwar mit etwas mehr Lackfüller nachhelfen, aber dann dürfte kaum noch was zu sehen sein. Feierabend!

|

||||||||||||||||||||||||||||||||||

Letztes Update: 16.07.2022 |

||||||||||||||||||||||||||||||||||